云脉信息科技技术公司如何颠覆企业数字化转型?揭秘智慧信息生态策略

云脉信息工业互联网平台:赋能制造企业数字化转型,激活新质生产力

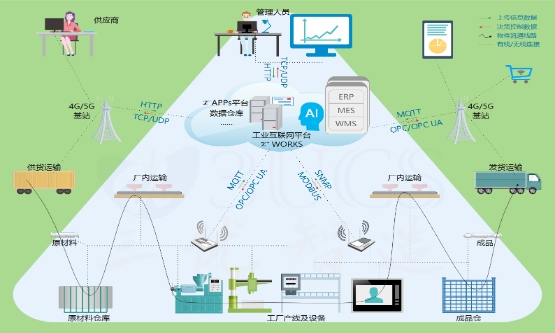

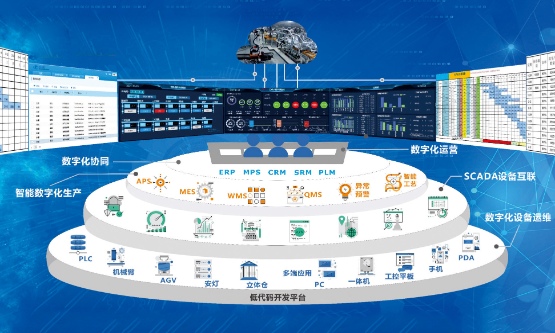

平台采用 “云 - 边 - 端” 三层架构设计,打造坚实的技术底座。在终端层,通过兼容多协议的 IoT 网关,实现生产设备、传感器、AGV 小车等各类终端的全面接入,支持 PLC、Modbus、OPC UA 等 100 余种工业协议,数据采集延迟低至毫秒级,确保设备运行、生产工艺、能耗等核心数据的实时捕获。边缘层具备强大的边缘计算能力,可对海量数据进行预处理与本地分析,降低云端传输压力,保障复杂工况下的稳定运行;云端层则整合云计算、大数据、人工智能等核心技术,构建工业大脑,为全局优化与智能决策提供算力支撑。

生产智能化管控:通过数字孪生技术构建虚拟工厂,实现生产全流程可视化监控,设备运行状态、生产进度、质量检测等数据实时呈现。搭载预测性维护算法,可提前 7-15 天预警设备故障风险,将设备停机时间减少 30% 以上;结合智能排产系统,根据订单优先级与产能负荷动态优化生产计划,生产效率提升 25%-40%。

数据全链路贯通:打破 ERP、MES、WMS 等系统数据壁垒,建立统一的数据中台与知识图谱,实现生产、物流、库存、质量等多维度数据的同源共享与深度分析。通过数据治理与可视化看板,将分散数据转化为决策依据,帮助企业精准定位生产瓶颈、优化资源配置,成本控制精度提升 30%。

绿色低碳赋能:内置能源管理模块,实时监测水、电、气等能耗数据,通过 AI 算法分析能耗异常与节能空间,助力企业降低 15%-20% 的能源消耗;结合碳足迹追溯功能,实现产品全生命周期碳排放数据的精准核算与管控,契合 “双碳” 目标要求。

柔性化适配能力:采用模块化设计,支持私有化部署与云端 SaaS 服务两种模式,满足大型制造企业全产业链覆盖与中小企业轻量化转型的差异化需求。已预置汽车制造、电子加工、机械装备、新能源等多个行业解决方案,可快速适配不同场景的个性化需求,降低转型门槛。

目前,平台已在多家制造企业落地应用并取得显著成效:某汽车零部件企业通过平台实现生产全流程数字化管控,设备开动率从 75% 提升至 92%,产品不良率下降 28%;某机械制造企业借助智能排产与能耗优化功能,年降低运营成本超 500 万元,生产周期缩短 30%。这些实践充分验证了平台在降本增效、提质升级方面的核心价值,成为制造企业数字化转型的优选方案。