云脉信息推出 “工业互联网 + AI 质检” 一体化平台,赋能制造业品控智能化升级

云脉信息推出 “工业互联网 + AI 质检” 一体化平台,赋能制造业品控智能化升级

制造业质检环节长期面临多重行业困境:传统人工质检依赖经验判断,不仅效率低下(人均日检仅数千件),且对微米级微小缺陷的漏检率高达 18% 以上;传统视觉检测系统适配性差,产品换型时需重新调试参数,无法应对复杂工艺场景;质检数据分散存储,难以追溯缺陷根因,无法为工艺优化提供有效支撑。《2025 中国工业白皮书》显示,AI 质检技术可使企业平均节省 42% 的人工质检成本,缺陷识别准确率提升至 99.5%,市场需求持续旺盛。

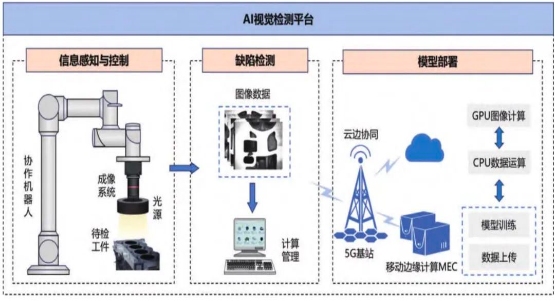

多模态智能检测引擎:融合改进型 YOLOv7 视觉算法与多传感器数据采集技术,支持视觉、力觉、声觉等多模态数据融合分析,可精准识别 0.3mm 级微小缺陷,缺陷检出率达 99.3%,误报率控制在 0.7% 以下。平台搭载自主研发的缺陷样本生成模型,可通过文本描述生成模拟缺陷数据,解决工业场景中缺陷样本稀缺的痛点,模型泛化能力较传统方案提升 3 倍以上。

工业互联网数据中枢:打通质检设备、生产系统、MES 系统的数据壁垒,实现质检数据与生产工艺数据实时联动。通过构建缺陷知识图谱,建立工艺参数与缺陷类型的因果关联,可将缺陷根因分析时间从传统的 2 小时缩短至 8 分钟,为工艺优化提供精准决策支持。同时,平台支持数字孪生虚拟调试,可在虚拟空间优化检测参数,降低现场部署风险,使检测设备调试周期缩短 35%。

轻量化与定制化适配:针对不同规模企业需求,提供灵活部署方案 —— 大型制造企业可选择私有化部署,实现全产线覆盖;中小企业则可通过云端 SaaS 服务,聚焦核心工序快速落地,降低转型门槛。平台已预置汽车焊接、电子元器件封装、新能源电池极片检测等 10 余种行业模板,支持快速适配不同产品检测需求。

目前,该平台已在多家制造企业完成试点应用并取得显著成效:某汽车零部件企业部署后,焊接工序缺陷检出率从 82% 提升至 99.1%,年节约人工成本超 200 万元;某电子制造企业通过平台实现芯片封装基板全流程检测,产品良率提升 20%,复杂产品验证周期缩短 35%。平台的落地应用,不仅验证了云脉信息 “技术 - 业务” 深度融合的战略可行性,更成为白皮书 “三维一体” IT 战略布局在制造业场景的典型实践。